En metamorf berg med enastående skönhet och variation, marmor har varit ett viktigt byggnadsmaterial i flera årtusenden. Tack vare modern tekniks precision har marmor blivit allt mer tillgängligt och prisvärd för konsumenterna. Förbättringar i tillverkning av marmor (marmor "tillverkning") inkluderar explosiva ämnen, kompositvippor, diamantspolade trådsågar, supersnabba sågar, epoxitätning och datorstyrd polering.

Figur la

Figur laIntroduktion

Figur la

Figur laExtraktion

Figur Ib

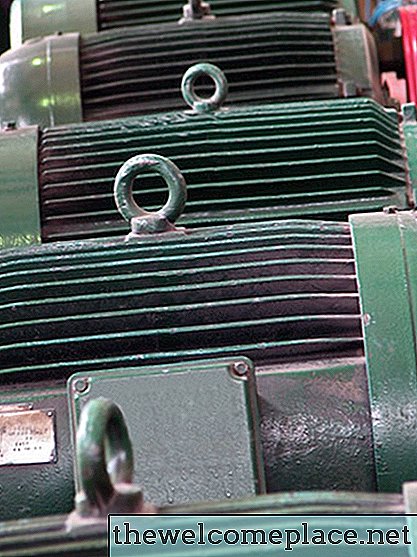

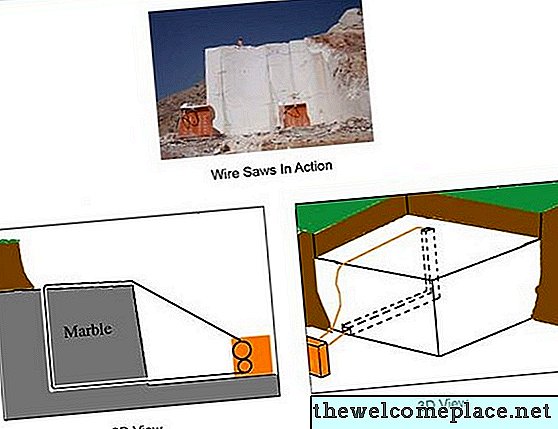

Figur IbUnder extraktionsprocessen skärs massiva kubliknande marmorstycken ur marken och transporteras från stenbrottet. För att minimera risken för sprickor, sprickor och andra estetiska skador på stenen, använder tillverkare en process känd vid "trådsågning" för att försiktigt separera marmorn (figurerna 1a och 1b). Först borras två 3-tums breda hål vinkelrätt mot varandra. När hålen har anslutits matas en kraftig tråd inbäddad med konstgjorda diamanter igenom och fästs på ett svänghjul och bildar en slinga. En kraftfull motor applicerar massivt vridmoment på svänghjulet, som cirkulerar den diamantinbäddade tråden med mycket snabb hastighet. Eftersom diamant är mycket svårare än marmorn, bär friktionen den snabbt bort och lämnar ett jämnt snittplan.

Efter att ha gått hela vägen, borras ytterligare ett vinkelrätt hål och processen upprepas och skär bort det andra vertikala planet. För det horisontella planet skär trådsågen cirka 80 procent av marmorn bort och lämnar en cirkel i mitten kvar. Vid denna punkt avlägsnas tråden och en hydraulisk grävmaskin tvingar en kil in i de horisontellt skurna planen för att bryta det vertikala planet fritt. Slutligen laddar en kran stycket på en lastbil eller tågbil för transport till fabriken.

Gängsågning

figur 2

figur 2I tillverkningsbutiken laddas stycket på en plattform med hydrauliska hissar under. Ovanför denna plattform är "gängsågen", en rad på dussintals 10 till 15 fot långa stålsågblad anslutna till en vevaxel via kolvar (figur 2). En gigantisk motor vrider svänghjulet, som vrider vevaxeln och rör sig sågbladet fram och tillbaka horisontellt med otroligt tempo. Varje sågblad är åtskilda enligt önskad tjocklek på de resulterande plattorna, vanligtvis 3 cm (även om 2 cm också är ganska vanligt). När bladen såg fram och tillbaka, skjuter de hydrauliska hissarna blocket upp i dem och skär skivorna. När de är färdiga, lutar två arbetare försiktigt ut varje platta, fäster en speciell klämma på den och använder en takmonterad vinsch för att lyfta den in i ytbehandlingsområdet.

Polering och tätning

Plattan läggs med framsidan nedåt och en maskin med en fingraderad, diamantkrypad slipskiva slipar ner ytan på plattan tills den är slät och vagt reflekterande. En arbetare (eller maskin, beroende på butik) sprayar sedan på ett enhetligt lager av epoxitätare på ytan och låter det torka i 48 timmar. Värmelampor kan påskynda denna process. När den är torr släpps plattan över och processen upprepas på motsatt sida. Polerade och förseglade, de färdiga plattorna skickas sedan ut till återförsäljare och distributörer.

Vattenstråleskärning och våtsågning

Figur 3

Figur 3På återförsäljarens utställningsrum visas plattor i jätte, järnoxidbelagda staffli för kunder att se. Efter att ha valt en platta, ger kunden dimensionerna på sitt projekt (köksbänkar, balsalgolv eller badrum) till återförsäljaren som kartlägger formerna på själva plattan.

För att skära ut dessa bitar använde tillverkare traditionellt en process som kallas "våtsågning" där cirkelsågar belagda med volframkarbid skärde genom plattan medan kontinuerliga strömmar av vattenspray på bladen för att förhindra att de överhettas.

Idag använder de flesta tillverkare en teknik som kallas "vattenstråleskärning" för att klippa bitar, skapa hål för apparater och skapa fasade kanter. Vid skärning av vattenstråle trycksätts vatten till 60 000 psi och får skjutas ut i en koncentrerad ström. Körs med 2,5 gånger ljudets hastighet, blandar strömmen luften med ett pulverformigt slipmedel (t.ex. aluminiumoxid eller granat) innan du slår i marmorn (figur 3). Resultatet är en exakt hypererosion som kan användas för både tvådimensionell och tredimensionell applikation. På grund av denna grad av precision (inom mikrometerområdet) styr en dator hela skärprocessen.